Aktuelle Forschungsaktivitäten im KIT-Leichtbaunetzwerk

Im KIT-Leichtbaunetzwerk entwickeln wir innovative Lösungen für maßgeschneiderten, ressourceneffizienten Leichtbau. Das Netzwerk bündelt und stärkt die vorhandenen Kompetenzen in den Bereichen Methoden, Werkstoffe und Produktion. In gemeinsamen Forschungsprojekte fördern wir die Zusammenarbeit und erweitern die Leichtbaukompetenz des Netzwerks.

|

ProSim-3DSW - Prozesssimulation des Umspritzens von dreidimensionalen Skelett-Wickelstrukturen zur Verbesserung des Fertigungsprozesses hochbelasteter Strukturbauteile

https://www.fast.kit.edu/lbt/4590_17445.php

|

|

|

ZIM EndloSLS – Entwicklung einer prototypischen Prozess- und Anlagentechnologie zur In-tegration von Endlosfasern im Selektiven Lasersintern (SLS) für die additive Fertigung hochfester Faserverbundbauteile

Das Kooperationsprojekt wird unter Zusammenarbeit des Karlsruher Instituts für Technologie (KIT, wbk Institut für Produktionstechnik), der ENGGESA Maschinenbau GmbH, Lichtenstein, und der Modellbau Kurz GmbH & Co. KG, Gerlingen, durchgeführt. Seitens des KIT wird im Rahmen des Projektes eine Weiterentwicklung der bestehenden Anlage mit einer neuartigen laserbasierten Beheizung des Filamentrovings untersucht, um ein leistungsfähiges und präzises Erzeugen der Schmelzzone unabhängig von der Düse zu ermöglichen. Zudem wird im Rahmen eines Versuchsplans ein Prozessfenster für den Kombinationsprozess aus Lasersintern und Zu-gabe des Rovings mittels der neuen Anlagentechnik entwickelt. Durch die ENGGESA Maschinenbau GmbH wird eine prototypische Anlage zum Zuführen und Integrieren der Filamentrovings entwickelt, welche sich von der bestehenden Anlage zum einen in einer Verbesserung der Integrationseinheit zur Erweiterung der möglichen verarbeitbaren Roving-Materialien und zum anderen im Technologiereifegrad (Projektziel: TRL 6-7, nach Markteinführung TRL 8+) unterscheidet sowie in eine SLS-Druckumgebung modular integrierbar sein soll. Insbesondere soll eine reproduzierbare Ausrichtung der Filamentgarne und eine Erhöhung des im Prozess kontrollierbaren Biegeradius des Rovings in Verbindung mit einer laserbasierten Beheizung erreicht werden. Seitens der Modellbau Kurz GmbH & Co. KG wird eine prototypische Gesamt-anlagen- und Prozessinfrastruktur zur Ermöglichung einer kontinuierlichen Faserablage in Endlosfaser-verstärkten Bauteilen entwickelt. Insbesondere bei Laufrichtungswechseln der Faserverstärkung soll mittels eines gezielten Aufmaßdrucks in Verbindung mit dem anschließenden Schrumpfen des Polymerwerkstoffs beim Aushärten eine präzise Führung und Einbettung des Rovings erzielt werden. |

|

|

Nichtlineares Dämpfungsverhalten geklebter Verbindungen in Abhängigkeit der Schwingspielzahl - Nichtlineare Dämpfung (2024-2027)

Sowohl Politik als auch Wirtschaft sind bestrebt, zukünftig vermehrt Leichtbaukonzepte zu realisieren. Deren Einsatz dient nicht nur zur Steigerung der Ressourceneffizienz, sondern auch zur Gewichtsreduktion von Bauteilen und Strukturen. Gewichtsoptimierte Konstruktionen weisen bei dynamischer Erregung eine erhöhte Schwingungsanfälligkeit auf. Diese können zu einer höheren Beanspruchung von Konstruktionen und deren Verbindungen führen, wodurch die Lebensdauer reduziert werden kann. Hieraus folgt die Notwendigkeit, relevante Schwingungen durch geeignete Maßnahmen zu minimieren. Wie im abgeschlossenen FOSTA-Forschungsprojekt P 1272 „Dämpfende Knoten“ gezeigt wurde, können viskoelastische Klebstoffe durch deren viskoelastisches Materialverhalten einen Beitrag zur Strukturdämpfung liefern. |

|

|

DFG FiberAdd - Additive Fertigung endlosfaserverstärkter Kunststoffbauteile mit dem Laser-Sinterprozess

Der Einsatz von endlosfaserverstärkten Faserkunststoffverbunden (eFKV) besitzt ein enormes Potenzial, um wirtschaftlich sowie effektiv den CO2-Austoß von aktuellen und zukünftigen Mobilitätsanwendungen signifikant zu reduzieren. Endlosfaserverstärkte FKV zeichnen sich durch ihre hohen mechanischen Eigenschaften bei einer gleichzeitig geringen Masse aus. Durch die Verwendung von Endlosfasern können Bauteile lastpfadgerecht, d.h. in Belastungsrichtung, gezielt verstärkt werden, wodurch eFKV eine wichtige Basis für die Erforschung und Entwicklung hochbelasteter Produkte bilden. Neben der Reduzierung des CO2-Austoßes durch Leichtbau bildet der durch die Globalisierung und Digitalisierung getriebene Trend zu mehr Individualisierung und kürzeren Verfügbarkeit von Produkten eine wesentliche Herausforderung für das produzierende Gewerbe. Damit sich Unternehmen dem sich wandelnden Markt anpassen können, bedarf es neue Prozesse, die kundenspezifische Lösungen bereits ab Losgröße 1 fertigen können. Hohes Lösungspotential bietet dabei die Additive Fertigung. Aktuelle Forschungsarbeiten zeigen einen klaren Trend hin zur Fertigung von eFKV-Komponenten mithilfe extrusions- und harzbasierter Verfahren. Allerdings verfügen die im Stand der Forschung vorgestellten Verfahren zur 2D- und 3D-Faserversträrkung erhebliche Nachteile. Es sind entweder nachgelagerte Prozessschritte oder prozessbedingt Stützstrukturen erforderlich, welche nach Fertigstellung entfernt und entsorgt werden müssen. Weiterhin sind durch die Verwendung von Stützstrukturen Überhänge, Hohlräume sowie Hinterschnitte nur begrenzt möglich. Zur Vermeidung der Defizite haben sich in der Industrie pulverbettbasierte Verfahren, darunter das Laser-Sintern von Kunststoffen, etablieren können. Das Laser-Sintern ermöglicht die Herstellung von Funktionsbauteilen in Spritzgussqualität mit einem hohen Individualisierungsgrad und hohen Leichtbaucharakter, wodurch sich das LS-Verfahren für die Herstellung von eFKV qualifiziert. Die schichtbezogene Integration von Endlosfasern im Laser-Sinterprozess und die damit in Verbindung stehenden Bauteil-Maschine-Wechselwirkungen konnten aufgrund des fehlenden Anlagenkonzepts bisher nicht untersucht werden. Der Anwendungsbereich sowie das Potential des LS-Verfahrens werden dadurch eingeschränkt. Mithilfe einer am wbk Institut für Produktionstechnik entwickelten eFKV-Sinteranlage konnte die technische Machbarkeit zur gezielten 2D-Integration von Endlosfasern in den Laser-Sinterprozess nachgewiesen werden. In diesem Vorhaben soll die in diesem Verfahren vorhandenen Einflüsse und Wechselwirkungen verstanden, ein umfassendes Prozessverständnis für den eFKV-Sinterprozess erarbeitet werden. Die übergeordneten Ziele dieses Vorhabens sind die Aufklärung der prozess- und materialseitigen Wirkzusammenhänge sowie die Optimierung der mechanischen Eigenschaften der Sinterbauteile durch 2D-Endlosfaserintegration. |

|

|

MerVa² - Erweiterung des Verständnisses zum Infiltrationsverhalten auf Bauteilebene für hochbelastbare, topologieoptimierte, mehrlagige Faser-Kunststoff-Verbunde mit variabelaxialer Faserarchitektur (2024-2026, DFG)

https://www.fast.kit.edu/lbt/4590_16847.php

Das Forschungsvorhaben MerVa² ist das Nachfolgeprojekt zu MerVa und beschäftigt sich mit der numerischen und experimentellen Untersuchung des Infiltrationsverhaltens tragwerksartiger Faser-Kunststoff-Verbund- (FKV-) Strukturen mit variabelaxialer Faserarchitektur. Diese FKV-Bauweise gilt als besonders materialeffizient und hochbelastbar, prinzipiell geeignet für viele tragwerksartige Strukturbauteile.In der zweiten Projektphase des Gemeinschaftsvorhabens des Leibniz-Instituts für Polymerforschung Dresden e. V. (IPF) und des Karlsruher Instituts für Technologie (KIT) soll der Fokus der Arbeiten auf Untersuchungen der Infiltration speziell von mehrlagigen Strukturen liegen sowie auf der Skalierbarkeit der Strömungssimulation auf Bauteilebene und den damit verbundenen Anforderungen an eine gekoppelte Meso-Makro-Modellierung. Die Herausforderung bei der Betrachtung mehrlagiger Strukturen liegt in der erhöhten Komplexität der Halbzeugstruktur durch die Vernähung der Schichten miteinander, wodurch sich ein mehrdimensionaler Fließfrontverlauf einstellt, der sich nicht durch eine einfache Superposition mehrere Einzellagen abbilden lässt. Durch die Vernähung entstehen Fließkanäle durch alle Lagen hindurch sowie eine zusätzliche Kompaktierung der Rovings, was zu einem stark heterogenen Füllverhalten führt. Die in der ersten Projektphase als das Strömungsverhalten dominierend identifizierten harzführenden Schichten ober- und unterhalb der Rovings überschneiden sich zwischen den Lagen, sodass ihr Einfluss auf das Gesamtverhalten bei dickeren Strukturen geringer wird, während zusätzliche Fließkanäle in Dickenrichtung entstehen. Übergeordnetes Ziel des Vorhabens ist es, die Infiltration in Dickenrichtung von mehrlagigen, variabelaxialen TFP-Strukturen zu verstehen und das Fließverhalten sowie mögliche Fehlstellen zuverlässig abbilden zu können. |

|

|

DFG Forschungsgruppe – KI-basierte Methodik für die schnelle Ertüchtigung unreifer Produktionsprozesse (2023-2026, DFG) Partner: KIT FAST, KIT wbk, KIT IAR-ISAS, KIT IAR-ALR, KIT AIFB, Fraunhofer ICT, Fraunhofer IOSB https://www.fast.kit.edu/lbt/4590_15797.php Die Reifmachung neuer Produktionstechnologien ist oft langwierig, kostenintensiv und mit hohen Ausschussraten verbunden. Ziel der DFG-Forschungsgruppe „KI-basierte Methodik für die schnelle Ertüchtigung unreifer Produktionsprozesse“ ist es, diesen Prozess durch den Einsatz künstlicher Intelligenz (KI) deutlich zu beschleunigen. Am Beispiel des Stamp-Forming-Prozesskette für thermoplastische Tapes werden physikalische Simulationen, experimentelle Daten und KI-Methoden kombiniert, um ein tiefgreifendes Prozessverständnis zu schaffen. Durch gezielte Überinstrumentierung wird der Prozess umfangreich vermessen und in digitalen Modellen abgebildet. So lassen sich komplexe Zustands- und Parameterräume systematisch analysieren. Das KIT FAST entwickelt hierfür detaillierte Finite-Elemente-Simulationen sowie schnelle, reduzierte Modellansätze zur Unterstützung der KI. Diese ermöglichen sowohl eine realitätsnahe Abbildung des Prozesses als auch eine effiziente Datenbereitstellung für das maschinelle Lernen. |

|

|

ELECTRA - Modellierung und Simulation von Faserverbundprozessen für die Luftfahrtforschung (2021-2025, BMWK - LuFo)

https://www.fast.kit.edu/lbt/4590_15048.php Kontinuierlich verstärkte Faserverbundbauteile bieten herausragende gewichtsspezifische Eigenschaften für den Einsatz im Luftfahrtsektor. Aktuell zertifizierte Materialsysteme besitzen jedoch lange Aushärtezeiten und schränken den Einsatz von Kompositmaterialien dadurch häufig noch ein. Im Rahmen des vom BMWi geförderten Luftfahrtforschungsprogramms sollen daher im Projekt „ELECTRA – Effiziente Luftfahrtstrukturen aus CFK mittels voll-automatisierbarer, verketteter und ultra-hochratenfähiger Prozesse“ Maßnahmen zur Steigerung des Automatisierungsgrads und zum Einsatz hochratenfähiger Materialsysteme entwickelt und evaluiert werden – bei gleichbleibend hohen Anforderungen an Sicherheit und Robustheit – zur Etablierung serienfähige Herstellungsprozesse im Luftfahrtsektor. Diese Ansätze werden anhand zweier Validatorbauteile, für Großraum-Passagierflugzeuge sowie für urbane Mobilität, demonstriert. Das KIT FAST unterstützt die Prozessauslegung durch bestehende und weiterentwickelte Simulationsmethoden. Darüber hinaus sollen vor- und nachgeschaltete Prozessschritte innerhalb einer virtuellen Prozesskette verbunden werden. Die virtuelle Prozesskette soll schließlich innerhalb eines Digitalen Zwillings integriert und zur datenbasierten Qualitätssicherung herangezogen werden. |

|

|

MeproSi - Mehrskalige probabilistische Simulationskette zur durchgängigen Abbildung des Herstellprozesses und des Bauteilverhaltens von ungeordnet faserverstärkten Spritzgussbauteilen (2021-2025, DFG)

https://www.fast.kit.edu/lbt/4590_15086.php Das Projekt MeProSi zielt darauf ab, eine Prognose fertigungsbedingter aleatorischer Streuungen im Verhalten von Spritzgussbauteilen zu ermöglichen. Dies soll durch eine probabilistische Multiskalensimulation entlang der Prozesskette, von der streuungsbehafteten Verarbeitung über die unscharfe Mikrostruktur bis zum unscharfen Bauteilverhalten, erreicht werden. Auf Basis von Prozesssimulationen auf Mikro- und Makroebene erfolgt die Bestimmung der ortsabhängigen, unscharfen Mikrostruktur. Diese wird mittels probabilistischer Homogenisierung über statistische Volumenelemente als Substrukturen großformatiger repräsentativer Volumenelemente analysiert und statistisch beschrieben. Auf dieser Basis erfolgt eine Zufallsfeldbeschreibung des Materialverhaltens auf Bauteilebene. Damit kann der Einfluss der Unschärfen im Prozess und die Fortpflanzung der mikrostrukturellen Streuungen bis zum Strukturverhalten analysiert und bewertet werden. Die inhärenten Unschärfen im Material- und Bauteilverhalten werden so in der Anwendung beherrschbar gemacht. Dabei liegt der Fokus zunächst auf aleatorischen Unschärfen. Zur Zielerreichung wird ein kombiniert experimentell-numerischer Ansatz verfolgt. Das Projekt wird in enger Abstimmung an beiden Instituten bearbeitet, wobei am KIT-FAST die prozessseitigen Simulationen und die begleitenden experimentellen Prozessanalysen erfolgen, während das IWM die Modellierung, begleitende experimentelle Charakterisierung und Validierung auf der Strukturseite übernimmt. |

|

|

FSI-Sandwich - Modellierung der Fluid-Struktur-Interaktion von großserienfähigen Formfüllprozessen zur intrinsischen Fertigung von endlosfaserverstärkten Sandwichbauteilen (2021-2025, DFG)

https://www.fast.kit.edu/lbt/4590_15018.php

|

|

|

EcoDynamic SMC - Ökonomische, dynamisch beanspruchte, dauerfeste und ressourceneffiziente CF-SMC-Bauteile für die Großserie (2021-2025, BMWK TTP-LB)

https://www.fast.kit.edu/lbt/4590_15167.php Leichtbau und Leichtbauwerkstoffe sind wirksame Instrumente zur Reduzierung der CO2-Emissionen in der Nutzungsphase von Fahrzeugen. Im Zuge des fortschreitenden Trends zur E-Mobilität spielt der Leichtbau eine Schlüsselrolle bei der Verbesserung der Energieeffizienz. Die Substitution von metallischen Werkstoffen durch faserverstärkte Kunststoffe hat in diesem Zusammenhang viele nützliche Vorteile. Kohlenstofffaserverstärktes SMC bietet sich aufgrund seiner hervorragenden gewichtsspezifischen Eigenschaften in Verbindung mit der Produktivität des Verfahrens sowie dem Potenzial für eine hohe Funktionsintegration für die Herstellung von strukturellen Leichtbauteilen an. Trotz der positiven Material- und Formgebungseigenschaften des SMC-Verfahrens wurde bisher jedoch noch kein SMC-Faserverbundbauteil in der Großserie im Fahrwerk eines Fahrzeugs oder in der Primärstruktur einer Luft- und Raumfahrtanwendung eingesetzt. Gründe dafür sind die nicht ausreichende Prognostizierbarkeit der Halbzeugqualität, der Bauteileigenschaften und des Langzeitverhaltens. Dem Projektziel folgend, die CF-SMC-Technologie für die Herstellung von dynamisch belasteten, sicherheitsrelevanten Bauteilen für den Großserieneinsatz zu entwickeln, sollen in Eco-Dynamic-SMC die prozessbedingten Herausforderungen erforscht und überwunden werden. Dies erfordert die Betrachtung der gesamten SMC-Prozesskette, einschließlich des virtuellen Gegenstücks mit der damit verbundenen Prozess- und Struktursimulation. Diese Ansätze werden anhand von zwei Bauteilen, einem PKW-Querlenker und einer Fahrwerkskomponente eines Motorseglers, demonstriert. |

|

|

Innovationscampus Mobilität „Grundlagen einer Remanufacturing-Prozesskette für funktionelle, hybridisierte Polymerbauteile zur Steigerung der Wiederverwendbarkeit und Optimierung der Ressourcennutzung" (2023-2024, MWK)

https://www.fast.kit.edu/lbt/4590_16852.php Ausgehend von der Vision einer nachhaltigen Gesellschaft, die Langlebigkeit und ein Recht auf Reparatur fordert, wird eine Strategie zum Remanufacturing von Produkten entwickelt. Ziel ist es, eine Fertigungsanlage hardware- und softwareseitig so weiterzuentwickeln, dass sie funktionale, hybridisierte Polymerbauteile ressourcenschonend öffnen, zerlegen, reparieren und modifizieren kann. Am Beispiel einer Axialflussmaschine (Elektromotor) wird eine Remanufacturing-Prozesskette aufgebaut, die additive und subtraktive Fertigungsverfahren mit einem Lasersystem kombiniert. Eine digitale Prozessplanung erlaubt eine iterative, bauteilspezifische Kombination der Fertigungsschritte. Das Verfahren ermöglicht sowohl eine ressourcenschonende Reparatur als auch eine flexible Variantenvielfalt durch gezielte Modifikation gebrauchter Bauteile. Neben Fertigungs- und Werkstofftechnologien werden auch Designaspekte im Hinblick auf Remanufacturing berücksichtigt. |

|

|

ReMos-2 „Effektive Reluktanzmaschine für emissionsfreie Mobilität ohne Seltene Erden - 2" (2022-2024, MWK)

https://www.fast.kit.edu/lbt/4590_15249.php Im Vorgängerprojekt ReMos wurde ein neues Maschinenkonzept zur Effizienzsteigerung von Synchron-Reluktanzmaschinen (SynRM) bzw. Hybriden-Synchron-Reluktanzmaschinen vorgelegt. Das neue Konzept beruht darauf, den bei reinen SynRM vorliegenden Zielkonflikt zwischen optimaler elektromagnetischer Ausnutzung des Rotors und mechanischer Belastbarkeit durch das Einbringen einer FVK-Verstärkung in den Rotor und die Verwendung von Magneten ohne seltene Erden zu lösen. So können der Wirkungsgrad verbessert und durch größere Enddrehzahlen der Maschine die Leistungsdichte erhöht werden. Für die zweite Phase – ReMos2 – ist der Aufbau der Prototypen geplant. Hierzu werden die getroffenen Annahmen über die Grenzflächenfestigkeit zwischen Elektroband und faserverstärktem Polymer experimentell untersucht, die Rotorgeometrie entsprechend der Ergebnisse angepasst, Werkzeuge zum Einspritzen des Polymers in die Flussbarrieren ausgelegt und die vorliegenden Rotor- und Statorkonzepte durch Aufbauten und Messungen validiert. |

|

|

GRK 2078 - Internationales Graduiertenkolleg (2015-2024, DFG) Integrated engineering of continuous-discontinuous long fiber reinforced polymer structures Partner: KIT ITM, FAST, IAM, wbk, IPEK, ICT, IFM, Unterstützung vom ITCP Diskontinuierlich langfaserverstärkte Polymerstrukturen mit lokalen kontinuierlichen Faserverstärkungen repräsentieren eine wichtige Klasse von Leichtbaumaterialien, für die bisher noch keine integrierten und experimentell abgesicherten Verarbeitungs-, Modellierungs- und Dimensionierungskonzepte existieren. Die Ursache dafür liegt zum einen in der Komplexität des Herstellungsprozesses und den daraus folgenden heterogenen, anisotropen und nichtlinearen Material- und Struktureigenschaften, zum anderen in der durch die Kombination entstehenden thermomechanischen Interaktionen im Anbindungs- und Übergangsbereich beider Werkstofftypen. Das Hauptziel des internationalen Graduiertenkollegs besteht darin, durch Nutzung der komplementären Kompetenzen der Antragsteller aus Deutschland und Kanada eine zügige und strukturierte Ausbildung von Doktorandinnen und Doktoranden in diesem strategisch wichtigen aber bisher nicht ausreichend erschlossenen Feld von Leichtbaumaterialien zu ermöglichen. |

|

|

Lite2Duro- Leichtbau durch ressourcen- und CO2-effizientes balanciertes Spritzgießen von duromeren Formmassen (2021-2024, BMWK TTP-LB) Partner: KIT FAST, Fraunhofer ICT, KraussMaffei Technologies GmbH, Baumgarten automotive technics GmbH, GHD-Präzisions-Formenbau GmbH & Co. KG, gwk Gesellschaft Wärme Kältetechnik mbH, Race Result AG, Simutence GmbH, Sumitomo Bakelite Co., Ltd. https://www.fast.kit.edu/lbt/4590_15090.php Der Duromer-Spritzgussprozess ist eine Schlüsseltechnologie für die wirtschaftliche und großvolumige Produktion von Leichtbaustrukturen. Duromer-Komponenten, die durch Spritzgießen gefertigt sind, bieten im Vergleich zu Thermoplasten vorteilhafte thermomechanische Eigenschaften. Duromere-Kunststoffe eignen sich für die Herstellung geometrisch komplexer Bauteile mit hoher Maßgenauigkeit, Dimensionsstabilität und Funktionalisierungsgrad. Um einen ressourcenfreundlichen und CO2-effizienten Duromer-Spritzgussprozess zu erreichen, konzentriert sich das Projekt Lite2Duro auf die folgenden drei prozessinnovativen Aspekte: Der erste Aspekt ist die Entwicklung eines aktiven Kavitätsbalancierungssystems beim Mehrkavitäten-Spritzgießen. Mit Hilfe eines aktiven Kavitätsbalancierungssystems wird die Fertigung von Duromerbauteilen im Multikavitäten-Spritzgießen prozesssicherer, wirtschaftlicher und ressourcenschonender als im Stand der Technik. Der zweite Aspekt ist die Entwicklung einer Spritzgießmaschine, durch die das verarbeitbare Kunststoffvolumen pro Zyklus gesteigert werden soll. Damit wird eine kosten- und energieeffiziente Großserienproduktion von Duromerbauteilen erreicht. |

|

|

ProMi - Multi-funktionale Hochleistungs-Profilsysteme in intrinsisch hergestellter Faserverbund-Metall-Mischbauweise (2023-2025)

Steigende Anforderungen an die Luftfahrtindustrie hinsichtlich höherer Flexibilität und geringeren Prozess- und Bauteilkosten erfordern den Einsatz leistungsfähiger Bauweisen mit erhöhtem Funktionsumfang bei gleichzeitiger Reduktion des Ressourcenverbrauchs. Hybride Strukturen aus Faserverbundwerkstoffen und Leichtmetallen gewinnen hier aufgrund ihrer hervorragenden mechanischen Eigenschaften bei gleichzeitig hohen Gestaltungsmöglichkeiten zunehmend an Bedeutung. Ziel des Projekts ist der Wissens- und Technologietransfer aus dem DFG Schwerpunktprogramm 1712 in die vorwettbewerbliche Forschung der Industrie. Dabei werden die bestehenden Prozess- und Strukturmodelle sowie Fertigungsverfahren in Zusammenarbeit mit der Industrie um deren Anforderungen erweitert und anschließend anhand beispielhafter Abwasserrohrleitungen bzw. Zug/Druck-Streben validiert. |

|

|

Auto-F3 - Vollautomatisierte Erzeugung 3D-gedruckter Objekte mittels der FFF-Drucktechnik (2022-2024) Partner: KIT-wbk Im Projekt „Auto-F3“ steht die Entwicklung einer modularen Fertigungsstraße zur vollautomatischen und serienmäßigen Erzeugung von individualisierten, 3D-gedruckten Objekten im Fokus. Dabei sollen alle Einzelschritte der Fertigung (Drucken, Einlegen von zusätzlichen Komponenten, Nachbearbeitung) in einen hybriden integralen Fertigungsprozess umgesetzt werden, wobei alle Einzelschritte beliebig kombiniert und auch Zwischenveredelungsschritte realisiert werden können. Sowohl die Planung des gesamten Fertigungsablaufs als auch der Einzelprozesse soll auf Basis der CAD-Daten in einen automatischen Planungsprozess umgesetzt werden, wobei auch mehrere Teile parallel gefertigt werden können. Im Ergebnis soll der Anwender nur mehr das CAD-Modell erstellen und das fertige, vollständig nachbearbeitete Bauteil entnehmen. |

|

|

DefoRe – Design for Recycling (2022-2024)

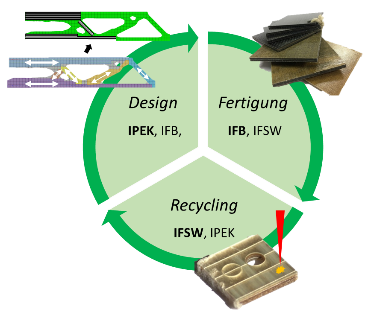

Das Projekt beschäftigt sich mit der Herstellung von anforderungs- und recyclinggerechten Fahrzeugkomponenten unter Verwendung von hybriden Naturfaserverbundwerkstoffen und laserbasierten Füge- und Trennverfahren in einem geschlossenen Produktlebenszyklus von Design über Fertigung bis hin zum Recycling. Zur Verbesserung des Leistungsgewichtes und des Fahrtkomforts sowie Verringerung der bewegten Masse durch Leichtbau sollen auf der Basis von nachhaltigen, hybriden Naturfaserverbundwerkstoffen (Naturfaserverbundwerkstoffe mit biobasierten Kunststoffen und funktionsdefiniertem Kohlenstoff- und / oder Glasfaseranteil) Fahrzeugkomponenten unter Berücksichtigung der Materialtrennung nach Lebensdauerende für das Recycling der Bauteile ausgelegt und gefertigt werden. Zum Fügen der hybriden Naturfaserverbundwerkstoffe bei der Bauteilfertigung sowie zum Trennen für ein werkstoffspezifisches Recycling soll die Lasertechnologie aufgrund der Flexibilität und präzisen, lokalen Bearbeitung zum Einsatz kommen. |

|

|

FKVShaft - Entwicklung einer hybriden FKV-Antriebswelle zum Einsatz als Triebstockwelle für Treppenlifte mit metallischen Inserts durch intrinsische Herstellung im neuartigen Schleuderverfahren (2021-2024) Partner: KIT-wbk, Framo Morat GmbH, WeFoBa GmbH Im Rahmen des Projekts „FKVShaft“ wird eine hybride FKV-Triebstockwelle mit metallischen Inserts inklusive eines Herstellungsprozesses für den Antrieb von Treppenliften entwickelt, um eine Gewichtsreduzierung um ca. 30 % zu erreichen. Hierbei soll erstmals das neuartige Schleuderverfahren verwendet werden, welches durch Schleudern eines anwendungsspezifisch ausgelegten, leicht handhabbaren Werkzeugs auf einer Drehmaschine die intrinsische Fertigung der hybriden Hohlstruktur inklusive Inserts mit einer Taktzeit von < 10 Minuten ermöglicht. Durch das neuartige Verfahren werden neben der Taktzeitreduzierung weiterhin im Vergleich zu bestehenden Verfahren die Investitionskosten signifikant reduziert und dabei der Anteil von überschüssigen Verbrauchsmaterialien nahezu eliminiert. |

|

|

FIMMaterial - Material System for Mycelium Parts Made by the Fibre Injection Moulding Process (2022-2023) Partner: KIT-wbk Im Jahr 2017 wurden in Deutschland nur 16% des Kunststoffmülls recycelt. Mehr als die Hälfte davon wurde verbrannt. Bei der thermischen Verwertung werden CO2 und andere giftige Stoffe in die Umwelt freigesetzt. Rückstände, die weder verbrannt noch recycelt werden, lagern auf Deponien und werden von den Ökosystemen der Erde langsam abgebaut. Vor allem die Verpackungsindustrie ist daher auf der Suche nach Ersatzstoffen für Kunststoffe, wie Expandiertem Polysterol (EPS). Einer der Ansätze ist die Verwendung biologisch abbaubare Verbundwerkstoffe, die aus Naturfasern bestehen und durch ein biologisches Bindemittel gebunden sind. Eines dieser Materialien ist das so genannte Mycelium, der strukturelle Teil von Pilzen. Der Pilz nutzt es für seine strukturelle Integrität und zur gleichzeitigen Aufnahme von Nährstoffen. Die Nutzung der Eigenschaften des Myzels für verschiedene technische Anwendungen steht derzeit im Fokus der Forschung und einiger industrieller Anwendungen. Der aktuelle Stand der Technik ist vielversprechend für zukünftige Anwendungen. Die heutigen Lösungen für die Herstellung von Produkten auf der Basis von Myzel sind jedoch überwiegend manuell. Automatisierte Lösungen für die Herstellung von Myzelprodukten wurden, wenn überhaupt, nur in geringem Umfang entwickelt. Ziel des Projekts „FIMMaterial“ ist die Untersuchung von geeigneten Träger-Bindemittel-Materialkombinationen für die automatisierte Herstellung von Myzelteilen im Fibre Injection Moulding Verfahren (FIM). Die adressierte Anwendung ist die Herstellung von strukturellen Verpackungselementen und Trays für die Verpackungsindustrie. |

|

|

CaproPULL - Entwicklung von Anlagen- und Werkzeugtechnik mit Prozessdatenanalyse für die Pultrusion von nachhaltigen, rezyklierbaren Leichtbaustrukturen (2021-2023, Invest-BW)

https://www.fast.kit.edu/lbt/4590_15524.php Im Rahmen des Projektes CaproPULL wird ein Fertigungsprozess mit zugehöriger Anlagen- und Werkzeugtechnik zur Herstellung von endlosfaserverstärkten thermoplastischen Profilen entwickelt. Pultrusion (Strangziehen) ist die kontinuierliche Fertigung von Kunststoffprofilen mit konstantem Querschnitt. Profile aus glasfaserverstärktem Polyamid 6 sind qualitativ hochwertig und gleichzeitig recyclingfähig und bieten somit das Potential, als energie- und ressourcensparende Bauteile in unterschiedlichen Branchen zu dienen. Der Einsatz einer thermoplastischen Matrix ermöglicht die nachträgliche Verformung sowie thermisches Fügen. Das Verfahren fördert Leichtbaukonzepte zur Einsparung von CO2-Emissionen während und nach der Produktnutzungsdauer. Ein weiterer Fokus des Projekts liegt auf der Prozessdatenanalyse, was die Definition von Schnittstellen, cloudbasierte Datenverarbeitung und zeitnahe Rückmeldung in Form von Handlungsempfehlungen für die Qualitätssicherung und Prozessoptimierung beinhaltet. |

|

|

Optifeed - Zeiteffiziente Ermittlung geeigneter Materialzuführungsstrategien für Stempeldrapierprozesse bei Faserverbundkunststoffen mit Techniken des Maschinenlernens (2021-2023, BMWK AiF)

https://www.fast.kit.edu/lbt/4590_15298.php Die Feinabstimmung eines Fertigungsprozesses zur fehlerfreien Bauteilfertigung erfordert in der Praxis zahlreiche kostenintensive Prozessversuche. Numerische Prozesssimulationen in Kombination mit Optimierungsalgorithmen können helfen, teure Prozessversuche zu reduzieren, erfordern jedoch aufwendige Materialprüfungen, numerische Expertise und lange Rechenzeiten. Dies schmälert ihre Attraktivität, insbesondere für KMU mit eingeschränktem Zugriff auf leistungsfähige Rechentechnik. Die Suche nach optimalen Fertigungsparametern geschieht daher häufig versuchs- und erfahrungsgetrieben nach Expertenwissen. |

|

|

HEaK - Hocheffizienter Elektromotor mit additiv gefertigtem Kühlsystem in Kunststoffumspritzung (2021-2023, MWK - ICM)

https://www.fast.kit.edu/lbt/4590_15088.php Für den flächendeckenden Einsatz emissionsfreier Mobilitätslösungen werden zunehmend hocheffiziente Elektromotoren benötigt. Im Projekt HEaK werden additive und subtraktive Fertigungsprozesse gezielt kombiniert, um ein innenliegendes Kühlsystem für einen Traktionsmotor zu befähigen. Hierfür gilt es, eine multidisziplinäre Auslegung des elektromagnetischen Kreises und der Kühlung in der Statornut zu realisieren. Durch eine Weiterentwicklung der Hairpin-Technologie werden die produktionstechnischen Rahmenbedingungen geschaffen, die das Einbringen von Kühlkanälen in die Nut ermöglichen. Zur Erzeugung der Kühlkanäle werden additiv gefertigte Abschnitte mit hochwärmeleitfähigem Kunststoff umspritzt. Um ein Kollabieren der Kanäle durch den Spritzdruck zu verhindern, werden diese als geschlossene, mit Pulver gefüllte Körper im Laser Powder Bed Fusion (LPBF) Verfahren hergestellt. Nach dem Umspritzen können die additiv gefertigten Kanäle durch den Einsatz eins subtraktiven Verfahrens geöffnet und das Pulver entfernt werden. Mittels virtueller Prozessabbildung wird die Fertigbarkeit des Konzepts sichergestellt und durch die Umsetzung eines Prototyps praktisch nachgewiesen. Dieser wird anschließend auf dem Prüfstand validiert. Das neuartige Konzept ermöglicht eine signifikante Steigerung der Leistungsdichte und damit eine Verschiebung der Wertschöpfung vom Rohstoff hin zur Entwicklung und Fertigung. |

|

|

Hybrid2PaM - Prozess- und Materialhybridisierung zur additiven In-situ-Fertigung multifunktionaler Polymer-Metall-Strukturbauteile (2020-2023, KIT Future Fields)

https://www.fast.kit.edu/lbt/4590_14492.php Im Rahmen dieses Projektes soll eine Materialhybridisierung von Polymeren und Metallen durch eine Hybridisierung additiver Fertigungsverfahren (Hybrid2-PaM) ermöglicht werden. Hierbei wird ein hybrides Bauteil durch eine direkte Gestalterzeugung beider Materialsysteme im additiven Fertigungsprozess (additive manufacturing, AM) hergestellt. Nach Stand der Forschung ist es durch die stark unterschiedlichen Prozessbedingungen bis dato nicht gelungen, beide Werkstoffe mittels AM simultan zu drucken. Um eine In-situ-Hybridisierung mit parallelem Materialaufbau zu realisieren, werden in diesem Projekt pulverbettbasierte (laser powder bed fusion, LPBF) und extrusionsbasierte (fused filament fabrication, FFF) AM-Verfahren in einem Bauraum integriert. |

|

|

AMECOMP - Composite forming simulation for non-crimp fabrics based on generalized continuum approaches (2020-2023, DFG-ANR) Beteiligte Partner: KIT-FAST, INSA Lyon https://www.fast.kit.edu/lbt/4590_13924.php

|

|

|

ReMos „Effektive Reluktanzmaschine für emissionsfreie Mobilität ohne Seltene Erden" (2020-2023, MWK ICM)

https://www.fast.kit.edu/lbt/4590_15249.php In ReMoS wird ein neuartiges Konzept erforscht, um die Leistungsdichte und Effizienz der SRM (Synchronen Reluktanzmaschine) zu steigern. Dadurch wird sie für den Traktionsbereich zu einer Alternative zu elektrischen Maschinen mit seltenen Erden, deren Gebrauch ökologisch und politisch äußerst bedenklich ist. ReMoS adressiert drei Disziplinen mit innovativen Lösungen: Thermik, Festigkeit, Magnetischer Fluss. Durch die Verwendung einer Nutinnenkühlung kann die Stromdichte um bis zu 50 % gegenüber herkömmlichen Motoren gesteigert werden. Die Fertigung des Rotors mit einem neuartigen Ansatz aus hybrider Metall-Kunststoff Bauweise ermöglicht eine erhöhte Rotorfestigkeit bei gleichzeitiger magnetischer Optimierung, so dass eine Drehmomentzunahme von 10 % bis 20 % gegenüber herkömmlichen SRM-Rotoren erwartet wird. Durch das Einbringen von variablen Magneten (ohne seltene Erden) kann das Effizienzkennfeld im Betrieb dynamisch angepasst werden. Eine intelligente Magnetisierungs-Strategie optimiert und verschiebt den hocheffizienten Bereich im Drehmoment-Drehzahlkennfeld auf die aktuellen Anforderungen im WLTP-Zyklus, aber auch auf der Straße. Das Ergebnis der Kombination dieser drei Ansätze und deren interdisziplinären Erforschung ist eine Lösung für die Mobilität der Zukunft ohne Seltene Erden. |

|

|

Systemischer Produktentstehungsprozess zur gezielten Hebung von Leichtbaupotentialen SyProLei (2021-2024) Partner: KIT-wbk, Universität des Saarlands, Liebherr-Verzahntechnik GmbH, d.u.h. Group GmbH, Emm! solutions GmbH, :em AG, Qeridoo GmbH, Ottobock SE & Co. KGaA Abseits der typischen Leichtbautreiber Luftfahrt- und Automobilindustrie ist der Leichtbau trotz des großen Leichtbaupotentials in Branchen wie dem Maschinen- und Anlagenbau gehemmt. Daher ist das Ziel des Vorhabens die praxisnahe Gestaltung und Erprobung einer Methodik zur systemischen Entwicklung von Leichtbau-Produkten. Die Methodik soll eine Vorgehensweise beinhalten, anhand derer die Akteure entlang des Produktentstehungsprozess unter dem Aspekt des Leichtbaus geleitet werden. Die entwickelte Methodik soll insbesondere ein Tool bereitstellen für die Lösung des Spannungsfelds aus den notwendigen Funktionsausprägungen, dem Ressourcenverbrauch des Produkts entlang seines Lebenszyklus, den Fertigungsprozessen zu seiner Herstellung, den benutzten Leichtbau-Werkstoffen sowie der Betrachtung der Wirtschaftlichkeit durch Ansätze des Systems Engineering. Zudem sollen die Grenzen zwischen den Domänen Produkt, Produktion, Werkstoff aufgehoben werden und der Leichtbau über das gesamte System hinweg betrieben werden. Neben der Entwicklung des Prozesses für drei konkrete Usecases im Projekt, sollen die Tools und Methoden verallgemeinert und generalisiert werden. |

|

|

DFG HyTop: Entwicklung einer gekoppelten Topologieoptimierungsmethode für spritzgegossene, kurzfaserverstärkte Thermoplast-Metall-Hybridverbunde zur Unterstützung des Produktentwicklers in der Gestaltsynthese (2021-2023)

Kurzfaserverstärkte Thermoplast (KFT)-Metall-Hybridverbunde bieten ein hohes Leichtbaupotenzial, da bei diesen gezielt die Vorteile der beiden Werkstoffe hinsichtlich Steifigkeit und Massendichte ausgenutzt werden. Aktuell fehlt es jedoch an Optimierungsmethoden, die den Produktentwickler bei der Gestaltung von KFT-Metall-Hybridverbunden unterstützen. Ziel dieses Forschungsvorhabens ist die Entwicklung einer Topologieoptimierungsmethode zur Optimierung von KFT-Metall-Hybridverbunden unter Berücksichtigung von thermisch induzierter Schwindung, daraus resultierenden Eigenspannungen und lokaler, anisotroper Materialeigenschaften aus dem Spritzgießprozess. Da für die Auslegung des Hybridverbundes die Maximalkraft bei Versagen entscheidend ist, soll diese in der Optimierung maximiert werden. Dabei soll die Optimierungsmethode die sich ergebende Geometrie des Metalleinlegers iterativ anpassen und die hierbei entstehenden Hohlräume im Metalleinleger mit der KFT-Komponente auffüllen. |

|

|

DFG Fiber Beads: Entwicklung einer numerischen Methode zur Gestaltsynthese faserverstärkter Sickenmuster (2020-2023)

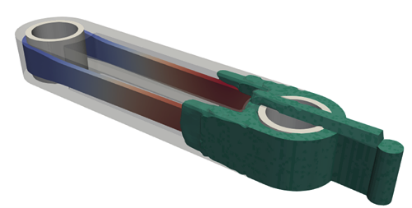

Sicken sind ein im Leichtbau häufig eingesetztes Designelement zur Versteifung dünnwandiger Strukturen. Durch eine Erhöhung des Flächenträgheitsmoments kann so die Biegesteifigkeit gesteigert werden. Dadurch kann die Dicke der Struktur reduziert und Masse eingespart werden, ohne die Steifigkeit zu verringern. Bei der Sickenoptimierung werden heutzutage meistens lediglich geometrische Parameter wie Sickenbreite, -höhe oder deren Position optimiert. Um Produktionskosten zu reduzieren wird daher für Komponenten, welche für verschiedene Lastfälle eingesetzt werden, häufig eine Einheitsgeometrie erzeugt. Diese stellt jedoch meistens nur einen Kompromiss dar und Leichtbaupotential geht verloren. Daher wird am IPEK gemeinsam mit dem utg – Lehrstuhl für Umformtechnik und Gießereiwesen der TU München eine Methode zur Synthese faserverstärkter Sickenmuster entwickelt. Hierfür wird in den Obergurt der Sicke ein unidirektional faserverstärkter Kunststoff (UD-FVK) eingebracht. Mit Hilfe der entwickelten Methode wird der Produktentwickler bei der Ermittlung von Lage und Grad der Verstärkung (z.B. die Anzahl der Lagen UD-FVK) unterstützt. Dadurch kann ein Grundbauteil entwickelt werden, welches lastfallspezifisch gezielt durch UD-FVK verstärkt und optimiert wird. |

|

|

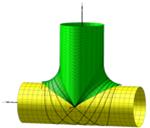

MerVa - Methoden- und Prozessentwicklung zur Infiltration hochbelastbarer topologieoptimierter Faser-Kunststoff-Verbundbauteile mit variabelaxialer Faserarchitektur (2019-2022, DFG)

Das Forschungsvorhaben MerVa beschäftigt sich mit der numerischen und experimentellen Untersuchung des Infiltrationsverhaltens tragwerksartiger Faser-Kunststoff-Verbund- (FKV-) Strukturen mit variabelaxialer Faserarchitektur. Diese FKV-Bauweise gilt als besonders materialeffizient und hochbelastbar, prinzipiell geeignet für viele tragwerksartige Strukturbauteile. Zur Auslegung kommen typischerweise Topologieoptimierungsansätze zum Einsatz. Die Fertigung der tragwerksartigen Strukturen geschieht in der Regel mit dem Tailored Fiber Placement (TFP)-Verfahren. Bisher stehen einer stärkeren Verbreitung eines solchen innovativen Faserverbunddesigns jedoch noch ungelöste Fragestellungen bei der Infiltration der textilen Preformen, z. B. mittels Resin Transfer Molding, entgegen. So lassen sich Angusspunkte und Fließrichtung des Injektionsharzes für eine Tragwerksstruktur bisher nur manuell und mit großem Aufwand bestimmen und optimieren, u. a. aufgrund des mehrskaligen Infiltrationsverhaltens der TFP-Halbzeuge sowie der komplexen Faserarchitektur an den Kreuzungsstellen der TFP-Roving. |

|

|

TraCLight - Transatlantic Cluster for Lightweighting (2019-2022, BMBF) HyWet - Entwicklung fortschrittlicher Technologien für das hybride Wet Compression Molding

https://www.fast.kit.edu/lbt/4590_14535.php Übergeordnetes strategisches Ziel des Projekts ist die Stärkung der transatlantischen Zusammenarbeit zwischen deutschen und nordamerikanischen Unternehmen im Bereich des Leichtbaus. Dies beinhaltet die Bündelung von Kompetenzen, die gemeinsame Weiterentwicklung aktueller Forschungsthemen sowie die Entwicklung neuer und effektiver Kooperationsmechanismen. Übergeordnetes wissenschaftliches Ziel des Projekts ist die Entwicklung fortschrittlicher Technologien für das hybride Wet Compression Molding, das eine wirtschaftliche Herstellung komplexer, FVK-Metall-Hybridstrukturen in großen Stückzahlen für automobile Anwendungen ermöglicht. Von den deutschen Partnern werden hierfür gelegte Strukturen aus Basalt- und Kohlenstofffasern entwickelt welche direkt oder auf ein entsprechendes Trägermaterial appliziert mithilfe der Nasspresstechnologie infiltriert und hybridisiert werden sollen. Neben der Prozessentwicklung und der Entwicklung numerische Modelle steht die Funktionalisierung von Oberflächen und die direkte Hybridisierung im Forschungsmittelpunkt. Die Projekteerfolge sollen in einem komplexen Demonstrator ihren Abschluss finden. Die Prozessentwicklung und Werkstoffcharakterisierung findet in Kooperation zwischen dem Fraunhofer ICT und dem KIT statt. Am KIT-FAST sollen basierend hierauf geeignete Simulationsmethoden für die Prozessauslegung entstehen. Dabei wird ein physikalisches Prozessverständnis entwickelt, welches Technologien, Materialen und Methoden weiter befähigen soll um noch nachhaltigere und effizientere Leichtbaulösungen zu ermöglich. |

|

|

F3FastSim - Effiziente Prozessauslegung beim Verarbeiten von Polylactiden (PLA) in der Fused Filament Fabrication (FFF) (2021-2022, MWK)

https://www.fast.kit.edu/lbt/4590_15283.php Das Kalibrieren des Prozesses beim Drucken von PLA im FFF bringt Herausforderungen mit sich. Häufig kommt es während des Druckprozesses zu Forminstabilitäten durch Eigenspannungen und Verzug. Zusätzlich beeinflusst die Prozessführung maßgeblich die örtlich unterschiedlich ausgeprägte Kristallinität und Grenzflächenfestigkeit, und somit die Festigkeit der gesamten Bauteil-struktur. Die Wahl geeigneter Prozessparameter sowie Prozessstrategien erfolgt zumeist per „Trial-and-Error“ und nimmt daher viel Zeit und somit Kosten in Anspruch. Mithilfe einer Prozesssimulation könnte dieser Aufwand maßgeblich reduziert werden. Beispielsweise das in der kommerziellen Simulationssoftware ABAQUS zur Verfügung stehende Plugin zur Modellierung additiver Fertigungs-prozesse bietet für die Abbildung des FFF Verfahrens eine gute Grundlage, ist jedoch für die An-wendung im industriellen Kontext noch nicht ausreichend. Einerseits wird das komplexe Material-verhalten des PLAs nicht ausreichend genau abgebildet, da beispielsweise die Kristallisationskinetik oder die prozessinduzierten, lokalen und richtungsabhängen Materialeigenschaften nicht erfasst werden. Auch die direkte Verwendung des G-Codes ist zumeist nicht möglich. Darüber hinaus sind die Prüfumfänge für die Erstellung von Materialkarten und die Kalibrierung des Simulationsmodells sehr aufwendig. Aus diesem Grund werden häufig Literaturdaten als Annäherung verwendet oder gar keine Prozesssimulationen durchgeführt. Außerdem ist eine gezielte Validierung der Simulationsmethoden auf Grund der komplexen Charakterisierung sowie der prozessinduzierten Streuungen bis jetzt schwer umsetzbar. Im Rahmen dieses Vorhabens wird ein Simulationsansatz in ABAQUS zur effizienten Abbildung verzugsrelevanter Prozesseffekte, mit vertretbarem Aufwand für die Materialcharakterisierung, entwickelt. Es sollen Ansätze und Methoden für eine möglichst schnelle Simulation des FFF-Verfahrens sowie ein systematisches Vorgehen bei deren Validierung untersucht und erforscht werden, um ein effizienteres Auslegen der Prozessführung sowie eine vereinfachte Bauteilentwickelung additiv gefertigter Strukturen zu ermöglichen. |

|

|

DFG SLM-Topo – Entwicklung einer prozessspezifischen Topologieoptimierungsmethode für die additive Fertigung von Leichtbaustrukturen am Beispiel des SLM-Verfahrens (2018-2022) Partner: KIT IPEK, KIT IAM-WK

|

|

|

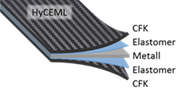

DFG SPP1897 HyCEML 1. + 2. Phase (2016 – 2022, DFG) Partner: KIT FAST, KIT IAM-WK https://www.fast.kit.edu/lbt/4590_9963.php Ziel des Projektes im DFG-Schwerpunktprogramm SPP1897 ist es, die Vor- und Nachteile von Hybrid-Laminaten aus kohlenstofffaserverstärkten Kunststoffen (CFK), Elastomeren und Metallen (HyCEML) bezüglich der Aspekte Calm, Smooth und Smart zu untersuchen. Im Gegensatz zu herkömmlichen Faser-Metall-Laminaten, bildet das Elastomer die Schnittstelle zwischen Metall und CFK und sorgt für die in der Regel sehr gute Dämpfung (calm) von HyCEML. In Ergänzung zur Dämpfung, ist das Elastomer für eine Reihe weiterer Eigenschaften (smart) verantwortlich, die von entscheidender Bedeutung in hybriden Werkstoffen sind. Es wirkt als Haftvermittler zwischen CFK und Metall, kompensiert thermische Eigenspannungen (bedingt durch die Unterschiede im therm. Ausdehnungskoeffizienten) und dient als Isolationsschicht, die einer Kontaktkorrosion entgegenwirkt. Zudem besitzt das Elastomer eine hohe Energieabsorption und sorgt in Kombination mit der Delaminationsbeständigkeit für gute Energieaufnahme im Stoßfall. So kann ein zuverlässiger (smooth) Betrieb des Systems gewährleistet werden. Zur Bewertung dieses Materialsystems sind umfassende experimentelle und numerische Untersuchungen nötig, die eine angepasste Methodenentwicklung erfordern und im Rahmen des SPP1897 erarbeitet werden sollen. |

|

|

HyRTM – In-situ Hybridisierung beim Tiefziehen - Thermoplastische Faser-Metall Laminatbauteile (T-FML) 1. + 2. Phase (2015-2022, DFG) Beteiligte Partner: KIT IAM-WK, KIT FAST https://www.fast.kit.edu/lbt/4590_8999.php Zielsetzung des Projektes ist die Verfahrensentwicklung sowie Grundlagenuntersuchungen zur intrinsischen Fertigung endkonturnaher, 3D-geformeter FML-Strukturbauteile durch Kombination von Tiefzieh- und T-RTM-Prozess. Untersuchungen des Prozess- und Materialverhalten der T-FML-Laminate erfolgen durch Tiefzieh- und Drapiersimulationen sowie durch mechanische Charakterisierungen, jeweils mit Fokus auf den Prozess-Struktur-Eigenschafts-Beziehungen. Dritter Partner im Projekt ist das Institut für Umformtechnik und Leichtbau (IUL) der TU Dortmund. |

|

|

Young Investigator Groups (YIG) „Green Mobility“ (2014-2022, Vector Stiftung)

https://www.fast.kit.edu/lbt/yig Leichtere Fahrzeugstrukturen ermöglichen umweltfreundlichere Mobilität. Durch den Einsatz von Hochleistungs-Faserverbundkunststoffen (HL-FVK) lässt sich das Gewicht tragender Bauteile erheblich reduzieren. Tragende FVK-Bauteile können aber nur dann gewichtsoptimiert ausgelegt werden, wenn die Anisotropie der Fasern voll ausgenutzt wird und wenn die Einflüsse der Herstellung auf das Materialverhalten richtig erkannt und berücksichtigt werden. Um dies zu erreichen, besteht sowohl bei der Fertigungs- und Struktursimulation als auch bei der Verknüpfung dieser Simulationsschritte noch erheblicher Forschungsbedarf. Im Juli 2014 startete die YIG, die dem YIN und dem KIT Leichtbau-Netzwerk angehört und erstmals durch die Vektor Stiftung gefördert wird. Die Vektor Stiftungs-YIG beschäftigt sich mit dem Thema „Gewichtsoptimierte Fahrzeugstrukturen durch maßgeschneiderte Hochleistungsfaserverbunde“. Sie verfolgt unter anderem die Weiterentwicklung der CAE-Kette für RTM-Bauteile. |

|

|

DFG: „Anbindung intrinsisch gefertigter FVK/Metall Verbunde an metallische Strukturelemente mittels Widerstandspunktschweißen“ (2019-2021)

Beim Fügen konventioneller Stahl/Stahl Verbindungen kommen im Karosseriebau meist adhäsive Verfahren, bauteildurchdringende Zusatzelemente, wie etwa Schrauben und Nieten, zum Einsatz oder es wird die Aufschmelzbarkeit der Werkstoffe beim Schweißen genutzt. Ein vielversprechender Ansatz das Widerstandspunktschweißverfahren auch für FVK/Metall Verbindungen zugänglich zu machen besteht in der intrinsischen Einbringung schweißbarer Krafteinleitungselemente in den Faserverbund. Diese sogenannten Inserts lassen sich im Gegensatz zu nachträglich eingebrachten Zusatzelementen ohne eine Schädigung der Fasern integrieren, wodurch das volle Leichtbaupotential der Faserstruktur ausgenutzt werden kann. Um den Ansatz schweißbarer Inserts umsetzen zu können werden in diesem Projekt grundlegende Wirkzusammenhänge aus der Herstellung der Verbundbauteile und dem dabei einhergehenden Faserverlauf sowie dem nachfolgenden Schweißprozess untersucht. Mit Hilfe von Simulationsmodellen und durch eine Systematisierung der Prozess- & Bauteilauslegung wird eine Methode erarbeitet, welche eine Gestaltung des Fügebereichs unter Berücksichtigung des Wärmeeintrags beim Widerstandspunktschweißen ermöglicht. |

|

|

CELMAT (2019-2021)

Das primäre Projektziel ist die Markteinführung des MDP (motor-duct-propeller, deutsch: Motor-Kanal-Propeller) - eines neuen leichten, hocheffizienten Elektrotriebwerks. Der MDP soll in unbemannten Luftfahrzeugen (UAV) eingesetzt werden und dabei deren Reichweite bzw. die Traglast erhöhen. Im Teilprojekt Entwicklung und Fertigung Leichtbaurotor wird ein Rotor aus einem neuen weichmagnetischen Verbundmaterial (SMC = Soft Magnetic Compound) konzeptioniert, entwickelt und gefertigt. Weiterhin wird die strukturbelastete hybride CFK-Metall-Welle für die Herstellung im Schleuderverfahren optimiert und gefertigt. |

|

|

Profilregion Mobilitätssysteme Karlsruhe (2016 – 2021) Schwerpunktthema Systemleichtbau: Entwicklung eines Leichtbau-eBoosters mit Faserverbundtechnologien Partner: KIT FAST, KIT IAM-WK, KIT wbk, Fraunhofer ICT Zur Darstellung hybrider Leichtbaulösungen im Motorraum werden strukturelle Bauteile wie Welle und Verdichtergehäuse fokussiert. Auf Prozessseite stehen dafür Verfahren wie Duromer- sowie Thermoplast Spritzguss und Nasspressen von im Faserblasverfahren hergestellten (FIM) Preforms für das Verdichtergehäuse zur Verfügung. Für die Welle stehen neben einem innovativen Schleuderverfahren auch die Pultrusion zur Verfügung. Die durchgehende Simulation vom Prozess bis zur Struktur ermöglicht eine kosteneffiziente Struktur die mit einem Prototypen demonstriert werden soll. |

|

|

DFG: „Modellierung des Faserfügewickelns zum Verbinden von Leichtbauprofilen“ (2019-2020, DFG) Partner: KIT-wbk Der Zusammenschluss mehrerer kostengünstiger Hohlprofile zu ganzen Fach- und Tragwerken führt zu idealen, mechanischen Strukturen mit hoher Wirtschaftlichkeit. Vor diesem Hintergrund wurde am wbk Institut für Produktionstechnik mit dem Fügewickeln ein vielversprechender Ansatz zum Fügen solcher Hohlprofile mit hoher Tragfähigkeit entwickelt. Um das Potential dieses neuartigen Fügeverfahrens ausschöpfen zu können sowie eine hohe Genauigkeit und Reproduzierbarkeit in der Herstellung zu gewährleisten, wurde in diesem Forschungsvorhaben ein grundlegendes Prozessmodell für das Fügewickeln erarbeitet und validiert werden. |

|

|

SPP 1712 Intrinsische Hybridverbunde 1. + 2. Phase (2014-2020)

|

|

|

DFG „Methodik zur Steigerung der Homogenität von im Faserblasverfahren hergestellten Langfaserpreforms"

|

|

|

Multi-Material-Topologieoptimierung (MMD-Topo)

Multi-Material-Strukturen bieten ein hohes Leichtbaupotenzial, jedoch ist ihre Entwicklung oft mit einem hohen Grad an Komplexität verbunden. Eine Möglichkeit, den Produktentwickler bei der Auslegung solcher Strukturen zu unterstützen, bieten Multi-Material-Topologieoptimierungsmethoden. Die in der Literatur existierenden Ansätze berücksichtigen jedoch nicht das Verhalten und die genaue Lage der Grenzflächen zwischen den einzelnen Materialien. Die Grenzflächen beeinflussen jedoch erheblich das Bauteildesign. Das Ziel des Forschungsvorhabens ist die Integration des Grenzflächenverhaltens in die Multi-Material-Topologieoptimierung. |

|

|

Untersuchung des Leichtbaupotenzials von Hochdrehzahlgetrieben in E-Fahrzeugen durch Einsatz von Leichtbauwerkstoffen für Zahnräder

Ein innovativer Ansatz zur Steigerung der Leistungsdichte in Elektrofahrzeugen ist das Betreiben des Motors mit hohen Drehzahlen. Durch eine Erhöhung der Motordrehzahl auf 30.000 1/min lässt sich trotz der Notwendigkeit eines Getriebes eine Gewichtsersparung gegenüber konventionellen Antriebssträngen von bis zu 20% erzielen. Ein Nachteil dieser Technologie sind die extremen Anforderungen für Antriebsstrang: Fliehkräfte, Dynamik und Lärmentwicklung stellen hohe Anforderungen an die Gestaltung und Fertigung der Bauteile. Um die Effizienz dieses Antriebsstrangkonzepts weiter zu erhöhen sollen die Einsatzmöglichkeiten und Potenziale von Leichtbauwerkstoffen, insbesondere des Hochleistungspolymer Poly-Ether-Ether-Keton, untersucht werden. Dieser bietet den Vorteil einer geringe Dichte und damit einhergehend eine Geringe Trägheit, was der Anwendung in einem Hochdrehenden Antriebsstrang mit hohen Beschleunigungen zu Gute kommt. Zudem können Kunststoffe günstig gefertigt werden und bieten den Vorteil einer reduzierten Schallemission. |

|

|

Entwicklung von zukunftsfähigen Leichtbau-Traktionsbatteriesystemen Partner: KIT FAST, IAM-WK, ICT, IPEK, wbk Ziel des Projekts ist die Konzeption und Entwicklung eines Leichtbaut-Taktionsbatteriesystems, welches durch den Einsatz von innovativen Konstruktionsweisen und Prozessen als Prototyp für die E-Mobilität der Zukunft dient. Zentrale Elemente des Produktentwicklungsprozesses sind die virtuelle Modellierung und die simulative Absicherung des Batteriesystems. Parallel dazu werden die Fertigungsprozesse weiterentwickelt und charakterisiert. Anschließend werden die Bauteile und Prozesse anhand von Demonstratoren validiert. |

|

|

SMiLE (2014-2018)

Das Verbundprojekt SMiLE ist zum „BMBF-Leuchtturmprojekt zur Elektromobilität“ ausgewählt worden. In SMiLE (Systemintegrativer Multi-Material-Leichtbau für die Elektromobilität) werden effiziente Leichtbaulösungen im Multi-Material-Design vor dem Hintergrund großserientauglicher Prozesse untersucht. Im Projektfokus steht die Entwicklung eines neuartigen Leichtbaukonzepts für die speziellen Anforderungen der Elektromobilität. Der Einsatz neuer Werkstoffe und Werkstoffkombinationen zur Gewichtsoptimierung von funktionsintegrativen Fahrzeugkomponenten für innovative Strukturkonzepte von Elektrofahrzeugen in Mischbauweise ist eines der Hauptanliegen des Projektes. Ziel ist es, sowohl mit thermoplastischen als auch duromeren Faserverbundkunststoffen (FVK) sowie Nichteisenmetallen (NE) eine innovative, funktionale Gesamtkarosserie darzustellen, deren Materialmix in einer Vielzahl wirtschaftlicher Prozesse umsetzbar ist und vor allem die Integration neuartiger Energiespeicher ermöglicht. Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. Von Seiten des KIT-Leichtbaunetzwerks sind die Institute FAST-LBT, wbk, IAM-WK sowie das Fraunhofer ICT beteiligt. Weitere Projektpartner sind Audi (Projektkoordinator), Volkswagen, Porsche, Voith, BASF und Dieffenbacher. |

|

|

MoPaHyb (2015-2018)

|

|

|

BMBF Jute Bio-Comp (2015-2018)

Jute Bio-Comp will develop jute fiber reinforced composites that can be used in demanding, high-value technical applications fulfilling requirements of international market. The composites will be developed by an integrated approach, combining material and process development. |

|

|

Rohstoff- und Materialeffizienz in der Produktion (2015-2017) Das Forschungsprogramm „Rohstoff- und Materialeffizienz in der Produktion“ der Baden-Württemberg Stiftung gGmbH trägt dazu bei, der zunehmenden Bedeutung der Material- und Ressourceneinsparung im Produktionssektor gerecht zu werden. In diesem Forschungsprogramm werden am KIT drei Projekte gefördert: Auf Basis grundlegender Untersuchungen zu den Wechselwirkungen von Faseraufbereitungs- und -rückgewinnungsverfahren sollen im Projekt „Verfahrensentwicklung zur Kreislaufführung von Carbonfasern in der Produktion“ (reCaP) neue Verfahren zur Rückführung von Carbonfasern in die Produktion entwickelt werden. Das Projekt wird vom Fraunhofer ICT koordiniert. Das IAM-WK unterstützt mit werkstoffmechanischen Untersuchungen. Das FAST-LBT beteiligt sich mit der Modellierung der Rezyklatfasern und der Simulation entsprechender neuer Kunststoffbauteile. Der Kurztitel des Projekts ResSub steht für „Ressourceneffizienz im RTM Prozess – Reduktion des Faserverschnitts durch Subpreforming“. Nach dem Stand der Technik fällt derzeit ca. 30-50 % Faserverschnitt beim Zuschneiden der textilen Halbzeuge in der RTM Prozesskette an. Zusammen mit dem IPEK entwickelt das wbk eine systematische Methode zur Unterteilung des Gesamtbauteils in mehrere Subpreforms mit dem Ziel den Faserverschnitt zu reduzieren. Die Methodik betrachtet dabei die Restriktionen aus produktionstechnischer Sicht (wbk) sowie die Belastung und strukturelle Veränderung aufgrund der Unterteilung (IPEK). Im Rahmen des Forschungsprogramms „Faser-Metall-Gummi-Hybridlaminate (FMGL) – ein neuartiges nachhaltiges Werkstoffkonzept für den Fahrzeugleichtbau“ werden neuartige Faser-Metall-Gummi-Laminate hergestellt und diese hinsichtlich produktionstechnischer (wbk) und werkstofftechnischer (IAM-WK) Aspekte untersucht. Durch die Integration der Gummi-Schicht wird die thermisch bedingte Delamination verhindert, da die Zwischengummischicht den Unterschied zwischen den thermischen Ausdehnungskoeffizienten von CFK und Metall abfedert. Zusätzlich werden die Lastübertragung und das Schwingungsverhalten der Verbund-FMGL durch Gummischichten als dämpfende Haftvermittler verbessert. Ziel des Projekts ist, die Prozess-Struktur-Eigenschaftsbeziehungen für FMGL-Werkstoffkonzepte abzuleiten und eine dazugehörige Fertigungsstrategie zu entwickeln. Innerhalb des Projekts IP3D - „Industrielle Produktion von 3D-Faserformteilen mit lokalen Endlosverstärkungen zur Steigerung der Materialeffizienz“ wird vom wbk ein neuartiger Ansatz untersucht, um ressourceneffizient hergestellte Langfaserpreforms durch lokale Endlosfasern zu verstärken. Grundlage zur Herstellung der Preforms bildet das Faserblasverfahren oder Fiber-Injection-Moulding (FIM) zur verschnittfreien Verarbeitung von technischen Fasern in der Leichtbaufertigung. Ziel des Projekts ist die Umsetzung einer prototypischen Anlage für den industriellen Einsatz zur Herstellung dieser Preforms und anschließende Inbetriebnahme sowie Validierung der gefertigten Bauteile. |

|

|

Retro RETRO - Entwicklung von Hybridwerkstoffen aus rezyklierten Carbonfasern für eine REssourceneffiziente ElekTROmobilität (2015 – 2018) Partner: IAM-WK, ICT Das Ziel des Projektes RETRO ist die Entwicklung von Materialverbünden aus rezyklierten Kohlenstofffasern und Kunststoffen als Batteriegehäuse und Beschichtung für metallische Substrate als Elektrodenmaterial. Hierbei sollen CFK-Abfälle aus verschiedenen Bereichen (Produktionsabfall, Ausschuss, End-of-Life Bauteile) aufbereitet und die so gewonnen Kohlenstofffasern zur Entwicklung neuer Materialkombination für eine erneute Anwendung im Automobilbau genutzt werden. |

|

|

Flame

|

|

|

Projekte des Landes Baden-Württemberg zum Hybriden Leichtbau

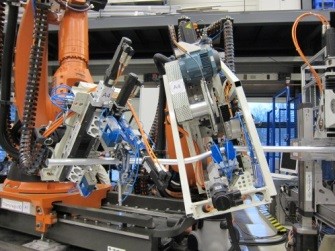

Zwei Projekte am KIT zum hybriden Leichtbau werden vom Land Baden-Württemberg gefördert: In „HyPro“ untersucht das wbk Institut für Produktionstechnik und das Fraunhofer ICT gemeinsam mit Partnern aus der Industrie einzelne Teilschritte entlang der RTM-Wertschöpfungskette hinsichtlich der Fertigung von hybriden Bauteilen. Ein Entwicklungsschwerpunk stellt dabei das Preforming textiler Halbzeugen aus Endlosfasern in Kombination mit metallischen Elementen dar. Hierzu sollen geeignete Handhabungslösungen sowohl für die Manipulation der Halbzeuge als auch zum Preforming entwickelt werden. In Ergänzung dazu wird auf Basis der Faserblastechnologie eine Weiterentwicklung des Preformingprozesses mittels Langfasern realisiert. Durch die Weiterentwicklung der Prozesstechnologie wird eine verbesserte Lasteinleitung bzw. Anknüpfung von metallischen Komponenten an die Faserstruktur sichergestellt. Neben den aufgezeigten Prozesstechnologien selbst werden auch metallische Lasteinleitungselemente für verschiedene Anforderungen untersucht und hinsichtlich ihrer geometrischen Gestalt optimiert. Ein weiterer Projektinhalt ist die Untersuchung von Dichtungskonzepten zwischen metallischer Verstärkungsstruktur, Faserhalbzug und Werkzeug. Diese Schlüsseltechnologie ist für die automatische Herstellung von intrinsisch Hybriden im großserienfähigen Hochdruck (HD)-RTM-Verfahren von großer Bedeutung. Das Projekt „KraSchwing“ (Optimierung der Krafteinleitung in schwingbelastete Faserverbundstrukturen), an dem das KIT-Institut für Fahrzeugsystemtechnik (FAST) beteiligt ist, zielt darauf, die Belastbarkeit von Strukturen bei schwingender Beanspruchung zu verbessern. Dabei soll zum einen der Einfluss von Elastomerschichten im Laminat auf Klebverbindungen untersucht werden. Zum anderen geht es um die Optimierung von Schraubverbindungen mittels im Tailored Fiber Placem ent (TFP)-Verfahren hergestellter Rosetten. |

|

|

BMBF LHYDIA – Leichtbauhydraulik im Automobil (2012-2015)

Zur Optimierung mobiler Systeme, insbesondere im Automotive-Bereich, gehört heute stets die Reduzierung bewegter Massen. Durch die Reduzierung bewegter Massen wird der System-Energieverbrauch reduziert und das System hinsichtlich der CO2-Bilanz optimiert. In der Hydraulikbranche ist jedoch oft eine pauschale Überdimensionierung (in Stahl) von Hydraulikkomponenten erkennbar, welche sich in unnötig hohen Systemmassen und somit auch in Kosten niederschlägt. Ziel des BMBF-geförderten Projektes LHYDIA war es daher – in einem Verbund aus Industrieunternehmen und Forschungseinrichtungen - einen hydraulischen Antriebsstrang (Schrägscheiben-Axialkolbenmaschine, Ventilblock, hydraulischer Speicher) in Leichtbauweise zu entwickeln. Das IPEK – Institut für Produktentwicklung am KIT beschäftigte sich hierbei schwerpunktmäßig mit der Untersuchung des tribologischen Verhaltenes von Leichtbauwerkstoffen in den tribologischen Kontakten der Schrägscheiben-Axialkolbenmaschine. In diesem Zuge wurden zwei Prüfstände aufgebaut, an denen zielführende Versuche zur Bewertung des Reibungs- und Verschleißverhaltens ausgewählter Leichtbauwerkstoffe in typischen tribologischen Kontakten einer Schrägscheiben-Axialkolbenmaschine durchgeführt werden konnten. Begleitende Arbeitspakete befassten sich mit konstruktiven Tätigkeiten im Bereich der Schrägscheiben-Axialkolbenmaschine, mit tribologischen Simulationen und mit der Entwicklung von Entwurfs- und Prozessmustern für die Konstruktion von Leichtbauhydraulikkomponenten. |

|

|

ALLIANCE (Affordable Lightweight Automobiles Alliance) (2016-2019)

http://lightweight-alliance.eu/

|

|

|

Leichtbau Innovation Challenge 2019 – Leichtbaupotenzial eines Batteriekühlsystems durch Hybridbauweise Partner: IPEK, Dipl.-Ingenieure Rainer & Oliver PULS GmbH In direktem Anschluss an die Leichtbau Innovation Challenge 2018, wird im vom MWK geförderten Projekt der Zellhalter des Traktionsbatteriemoduls inkl. Führung des Kühlmediums hinsichtlich Leichtbaupotential untersucht. Durch alternative urformende Fertigungsverfahren wie dem Spritzgießen von Hybridwerkstoffen bzw. der Kombination von Kunststoffen mit Metall könnte dieses Potential gehoben werden. Es soll gezeigt werden, ob sich durch den Einsatz von wärmeleitendem Kunststoff eine ausreichend performante Batteriezelltemperierung realisieren lässt und wie sich ein solcher Kunststoff-Metallverbund unter thermischen und mechanischen Lasten verhält. |

|

|

Leichtbau Innovation Challenge 2018 – Leichtbauoptimierung eines Batteriemoduls für Fahrzeuganwendungen unter Berücksichtigung kleinserientauglicher Fertigungsprozesse (2019-2021) Partner: IPEK, Dipl.-Ingenieure Rainer & Oliver PULS GmbH Im diesem zweijährigen setzten sich die Dipl.-Ingenieure Rainer & Oliver PULS GmbH mit dem IPEK am KIT als Partner das Ziel, gemeinsam ihr bestehendes, flüssigkeitstemperiertes Traktionsbatteriemodul eingehend bezüglich Funktionen und deren Massen zu untersuchen und die Komponenten, die bislang primär spanend hergestellt wurden, in die nächste, leichtbauoptimierte Produktgeneration zu überführen. Dies sollte unter Erhaltung der Funktionalität, wie z. B. der hohen Temperierperformanz, geschehen. Die Ansätze des systemischen Leichtbaus sowie der ganzheitlichen Produktentwicklung wurden durch die Kombination von CFD-, Thermo- und Struktursimulationen, sowie begleitenden Versuche auf dem IPEK X-in-the-Loop Prüffeld effizient umgesetzt, sodass die Gesamtmasse des Batteriemoduls um 18,7 % verringert werden konnte. Ohne Berücksichtigung von Batteriezellen und Elektronik erzielte das Projekt eine Massenersparnis von 47,5%, also fast die Hälfte der optimierten Teile unter Beibehaltung der Funktionalität. In der ersten Projekthälfte konnte ein neuartiges computergestütztes Tool entwickelt werden, das die Randbedingungen aus Material, Fertigungsprozess und Fertigungsunternehmen aufnimmt und die Entwickler/innen bei der Auswahl der richtigen Kombination unterstützt. Im weiteren Projektverlauf entstand schließlich durch gezielte Interpretation und Überführung der Simulations - und Versuchsergebnisse die Gestalt der neuen Produktgeneration des Batteriemoduls. |

|

Forschungsaktivitäten zur Gründung des KIT-Leichtbaunetzwerks

|

REM2030 - regional eco mobility 2030 (2013-2015)

Das Projekt REM 2030 ist ein Baustein zur Entwicklung der Mobilität von morgen und steht unter dem Leitthema einer effizienten regionalen Individualmobilität 2030. Ein interdisziplinäres Team aus Baden-Württemberg entwickelt und bewertet ganzheitliche Konzepte für eine effiziente regionale Individualmobilität. An dem Innovationscluster ist neben Fraunhofer-Instituten auch das KIT mit mehreren Instituten beteiligt. Außerdem besteht eine enge Zusammenarbeit mit Industriepartnern. |

|

|

KITe hyLITE plus (2011-2014)

|

|

|

TC² - Technology Cluster Composite in Baden-Württemberg (2011-2014)

Das Technologiecluster Composites (TC²) bündelt die Leichtbau-Kompetenzen führender Forschungsinstitute und Universitäten in Baden-Württemberg. TC² verfolgt die ganzheitliche Entwicklung durchgängiger Prozessketten für Faserverbundbauteile, sowohl für die Fertigung (durchgängige RTM- und SMC-Fertigungsketten) als auch für die Simulation (virtuelle Prozessketten/CAE-Ketten). TC² wird vom KIT koordiniert und von der EU und vom Land Baden-Württemberg finanziell unterstützt. |

|

|

Young Investigator Groups (YIG) „Hybrider Leichtbau“ (2007-2011)

Das Young Investigator Network (YIN) ist das interdisziplinäre Forschungsnetzwerk der unabhängigen Nachwuchsgruppenleiter des KIT. Die Young Investigator Group (YIG) „Hybrider Leichtbau“ ist Mitglied des YIN, wurde vom KIT gefördert und befasst sich mit dem Materialverhalten hybrider Werkstoffe. |

|

|

TransRegio

|

|

|

Kompetenzzentrum Fahrzeugleichtbau

|

%20Hybrider%20Leichtbau%20Grafik.png)